01

مرحباً بكم في الزيارة

ورشة مصنعنا

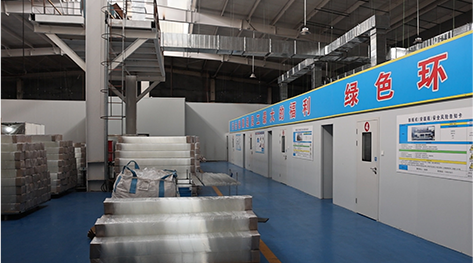

تغطي ورشة عمل مصنع شوتشو جيانمي للمنتجات الزجاجية في شوزهو جيانمي مساحة حوالي 50,000 متر مربع، منها 15,000 متر مربع مساحة تخزين و2,000 متر مربع مساحة تغليف.

تستخدم معدات أفران JIANMEIGLASS لصنع المواد الخام للأواني الزجاجية عالية البورسليكات. نحن نغطي مساحة حوالي 2,000 متر مربع. يتم توزيع المساحة الكلية على النحو التالي: معدات النفخ، ومعدات الكبس ومعدات سحب الأنابيب، وفرن التلدين، ومعدات القطع، ومعدات طحن الحافة، وكذلك معدات الاختبار ومعدات الرافعة والرافعة الشوكية.

02

03

معدات الصهر

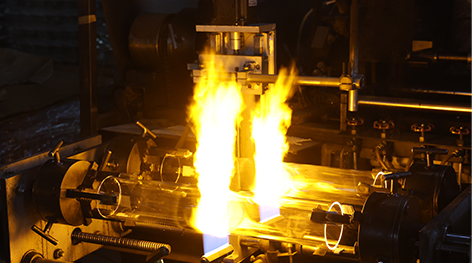

اختر رمل الكوارتز عالي النقاء والبوراكس وحمض البوريك وأكسيد الألومنيوم كمواد خام. قم بوزنهم وتناسبهم وفقًا لنسب معادلة دقيقة، ثم قم بتقليبهم بالكامل بالتساوي في جهاز خلط.

أضف المواد الخام المحضرة في الفرن. أولاً، قم بالتسخين حتى 800 - 900 درجة مئوية لتحفيز تفاعل المرحلة الصلبة للمواد المجمعة وتشكيل منتجات سيليكات ملبدة. ثم، ارفع درجة الحرارة إلى 1200 - 1500 درجة مئوية. في هذا الوقت، تذوب المنتجات الملبدة بالسيليكات تدريجيًا ويبدأ الزجاج في التكون. وأخيرًا، تُرفع درجة الحرارة إلى 1400 - 1750 درجة مئوية للدخول في مرحلة تنقية السائل الزجاجي، مما يسمح للفقاعات بالخروج. وخلال هذه الفترة، يمكن إضافة كمية مناسبة من عامل التنقية للمساعدة وضمان نقاء السائل الزجاجي وشفافيته.

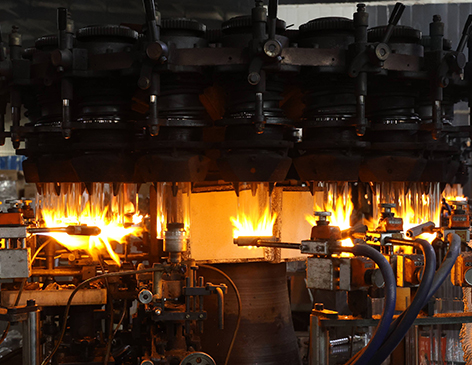

عملية التشكيل

عندما يصل السائل الزجاجي إلى درجة حرارة التشكيل المناسبة، استخدم عمليات التشكيل مثل النفخ أو الكبس أو السحب لتشكيل السائل الزجاجي في فراغ الزجاجة الأولي. عند النفخ، تحكم بدقة في ضغط هواء أنبوب النفخ ووقت النفخ لضمان سمك جدار موحد لفراغ الزجاجة. عند الضغط، اضبط ضغط القالب ودرجة الحرارة لضمان دقة التشكيل.

04

05

معدات القطع

وفقًا لمتطلبات تصميم المنتج، اختر قاطعة زجاجية أو آلة قطع بعجلة طحن لقطع الزجاجة الفارغة. عند استخدام القاطع الزجاجي، قم بعمل خدش على سطح الزجاجة الفارغة بعمق حوالي 1/3 - 1/2 من سمك الجدار، ثم قم بقطعها بعناية. عند استخدام ماكينة القطع بعجلة الطحن، ثبت فراغ الزجاجة واضبط سرعة القطع (على سبيل المثال، بالنسبة للأنابيب التي يتراوح قطرها بين 10 - 20 مم وسمك جدارها بين 2 - 3 مم، يتم التحكم في سرعة القطع عند 5 - 10 مم في الدقيقة) للقطع.

بعد التقطيع، استخدم ورق الصنفرة من الخشن إلى الناعم (على سبيل المثال، أولاً من 100 - 200 شبكة، ثم من 400 - 600 شبكة) لطحن حافة القطع بالتناوب لجعلها ناعمة ومسطحة بدون نتوءات.

ماكينة الغطاء الخلفي

يتم اختيار فراغات قاع الزجاجة التي تفي بمتطلبات دقة الأبعاد وتكون ذات جودة مؤهلة، ويتم تسخين الحواف إلى حالة التليين، عادةً باستخدام مسدس رش اللهب. يتم التحكم في درجة الحرارة بالقرب من نقطة تليين الزجاج. قم بلصق فراغ قاع الزجاجة الملين بدقة مع الجزء السفلي من جسم الزجاجة واستخدم الضغط المناسب لجعلهما يندمجان في درجة حرارة عالية. بعد ذلك، توضع الزجاجات محكمة الغلق من الأسفل في فرن التلدين ويستخدم منحنى تلدين مناسب للتخلص من الإجهاد ومنع الزجاجات من التشقق.

06

07

ماكينة الختم

بالنسبة للتشكيل الأولي لفوهة الزجاجة، احتفظ بالحجم المناسب من خلال التحكم في معلمات العملية أثناء مرحلة تشكيل الزجاجة الفارغة. إذا كانت المعالجة الدقيقة مطلوبة لاحقًا:

القطع: استخدام عجلة طحن ماسية لقطع فوهة الزجاجة بدقة، والتحكم في عمق القطع وزاويته لضمان قطع مسطح، ويتم التحكم في خطأ التسطيح في حدود ± 0.1 مم.

الطحن: استخدم ورق الصنفرة أو عجلات الطحن بأحجام جزيئات مختلفة للطحن من الخشن إلى الناعم لإزالة النتوءات وعلامات القطع والحفاظ على استدارة فوهة الزجاجة.

المعالجة باللهب: عندما تكون هناك حاجة إلى فوهة زجاجة ذات شكل خاص (مثل فوهة ضيقة أو متوهجة)، قم بتسخين فوهة الزجاجة إلى 800 - 1000 درجة مئوية باستخدام مسدس رش اللهب بدرجة حرارة عالية، واستخدم قالب أو أداة للضغط (التضييق) أو التوسيع (التوهج) أثناء تدوير الزجاجة لضمان التناسق.

العمل على البارد: عند الضرورة، استخدم معدات التصنيع باستخدام الحاسب الآلي لطحن فوهة الزجاجة بدقة والتحكم في تفاوت الأبعاد ضمن نطاق صغير جدًا لتلبية متطلبات المنتجات الراقية.

المواد الخام للشارات

في ورشة عمل خالية من الغبار، استخدم أولاً منظف زجاج خاص وقطعة قماش ناعمة لتنظيف جسم الزجاجة جيدًا لإزالة الشوائب مثل الغبار وبقع الزيت.

اختر أوراق الملصقات المناسبة وفقًا لتصميم الزجاجة، مثل أوراق الملصقات الخزفية أو أوراق الملصقات الخاصة بالزجاج، لضمان ثبات الألوان وطباعة النقوش بجودة عالية.

إذا كان ورق ملصق منقول بالماء، انقع ورق الملصق المقطوع لمدة 20 - 30 ثانية، ثم انقله برفق إلى جسم الزجاجة باستخدام ملقط أو فرشاة ناعمة. إذا كان الورق الملصق ذاتي اللصق، اكشف عن أحد طرفي الورق الداعم وقم بمحاذاة موضع البداية ثم اكشفه ببطء. في الوقت نفسه، استخدم قطعة قماش ناعمة أو ممسحة للضغط من المنتصف إلى الحافة لطرد الهواء.

08

09

تلدين 24 م

معدات الفرن

بعد التحقق من صلابة التصاق الملصقات والتأكد من عدم وجود مشاكل مثل الفقاعات أو التجاعيد أو اعوجاج الحافة، ضع الزجاجات على حامل أو صينية مقاومة للحرارة العالية، وحافظ على مسافة معينة وضعها في فرن الحرق.

التحكم في درجة حرارة الفرن عند 550 - 700 درجة مئوية والتسخين بمعدل 5 - 10 درجات مئوية في الدقيقة. واعتماداً على عوامل مثل حجم الزجاجة وسُمك الملصق، يتم التحكم في وقت الحرق عند 40 - 90 دقيقة لجعل الصبغة الملصقة تذوب وتتصلب. خلال هذه الفترة، حافظ على استقرار درجة الحرارة والجو في الفرن.

المنتج النهائي

الفحص

إجراء فحص شامل للمنتجات النهائية المحروقة، بما في ذلك المظهر (سلامة الملصقات ووجود أو عدم وجود فقاعات وتجاعيد وتغير اللون، وما إلى ذلك)، ودقة الأبعاد (ما إذا كانت أحجام فوهة الزجاجة وجسم الزجاجة وقاع الزجاجة تتوافق مع المعايير)، والأداء (مثل ما إذا كانت مقاومة التآكل ومقاومة الحرارة تتوافق مع المعايير).

إذا وجدت أي عيوب، قم بإصلاحها في الوقت المناسب أو قم بإزالة المنتجات غير المؤهلة.

10

11

التعبئة والشحن

وفقًا لعوامل مثل مواصفات الزجاجات واستخداماتها، يتم اختيار طرق التعبئة بشكل معقول مثل الصناديق الورقية الفردية وأكياس الفقاعات والقطن اللؤلؤي وتغليف البطاقات. على سبيل المثال، بالنسبة للزجاجات الهشة وعالية الدقة، يفضل استخدام القطن اللؤلؤي لتغليفها قبل التعبئة. بالنسبة للزجاجات للاستخدام العادي وبكميات كبيرة، يمكن استخدام حماية بسيطة بأكياس الفقاعات قبل التعبئة.

ضع المنتجات المعبأة بعناية، وقم بتعليمها بوضوح، وقم بتوصيلها للنقل.

ما ورد أعلاه يتعلق بتكوين ورشة الإنتاج الحالية لمصنعنا. نحن فخورون بحصولنا على 45 براءة اختراع للمظهر و 32 حق ملكية فكرية، بالإضافة إلى 120 شهادة اختبار. بما في ذلك FDA، CE، ISO9001، ROHS، LFGB، BSCI، إلخ.

12