01

Willkommen zum Besuch

unsere Werkhalle

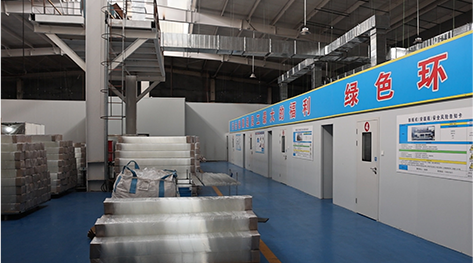

Die Werkstatt der Xuzhou Jianmei Glass Products Factory erstreckt sich über eine Fläche von etwa 50.000 Quadratmetern, von denen 15.000 Quadratmeter Lagerfläche und 2.000 Quadratmeter Verpackungsfläche sind.

Die Ofenanlage von JIANMEIGLASS wird zur Herstellung von Rohstoffen für Hochborosilikatglas verwendet. Wir verfügen über eine Fläche von etwa 2.000 Quadratmetern. Die Gesamtfläche ist wie folgt aufgeteilt: Blasausrüstung, Pressausrüstung, Rohrziehausrüstung, Kühlofen, Schneidausrüstung, Kantenschleifausrüstung sowie Prüfausrüstung und Kran- und Gabelstaplerausrüstung.

02

03

Ausrüstung zum Schmelzen

Wählen Sie hochreinen Quarzsand, Borax, Borsäure und Aluminiumoxid als Rohmaterialien. Wiegen und proportionieren Sie sie entsprechend den genauen Rezepturverhältnissen und rühren Sie sie dann in einem Mischgerät gleichmäßig um.

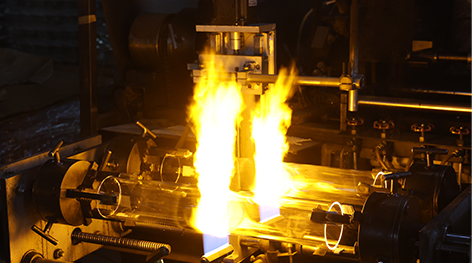

Geben Sie die vorbereiteten Rohstoffe in den Ofen. Erhitzen Sie zunächst auf 800 - 900°C, um die Festphasenreaktion der Ausgangsmaterialien zu beschleunigen und Silikatsinterprodukte zu bilden. Dann wird die Temperatur auf 1200 - 1500°C erhöht. Zu diesem Zeitpunkt schmelzen die silikatischen Sinterprodukte allmählich und das Glas beginnt sich zu bilden. Schließlich wird die Temperatur auf 1400 - 1750°C erhöht, um in die Phase der Klärung der Glasflüssigkeit einzutreten, wobei die Blasen entweichen können. Während dieser Phase kann eine angemessene Menge an Läutermittel zugegeben werden, um die Reinheit und Transparenz der Glasflüssigkeit zu unterstützen und zu gewährleisten.

Umformvorgang

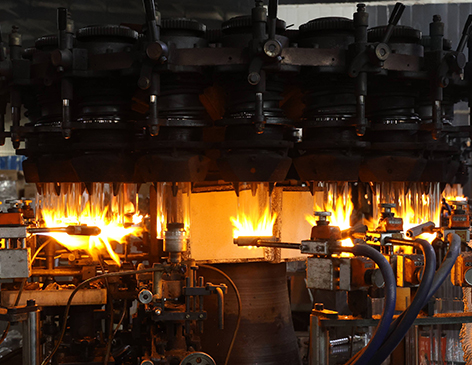

Wenn die Glasflüssigkeit die geeignete Formgebungstemperatur erreicht hat, wird die Glasflüssigkeit durch Formgebungsverfahren wie Blasen, Pressen oder Ziehen in den ursprünglichen Flaschenrohling geformt. Beim Blasen müssen Sie den Luftdruck des Blasrohrs und die Blaszeit genau steuern, um eine gleichmäßige Wandstärke des Flaschenrohlings zu gewährleisten. Beim Pressen passen Sie den Druck und die Temperatur der Form an, um die Genauigkeit der Formung zu gewährleisten.

04

05

Schneidegeräte

Wählen Sie je nach den Anforderungen des Produktdesigns einen Glasschneider oder eine Schleifmaschine zum Schneiden des Flaschenrohlings. Wenn Sie einen Glasschneider verwenden, machen Sie einen Kratzer auf der Oberfläche des Flaschenrohlings mit einer Tiefe von etwa 1/3 - 1/2 der Wandstärke und brechen ihn dann vorsichtig ab. Bei Verwendung einer Schleifscheibenschneidmaschine fixieren Sie den Flaschenrohling und stellen die Schneidgeschwindigkeit ein (z. B. für Rohre mit einem Durchmesser von 10 - 20 mm und einer Wandstärke von 2 - 3 mm wird die Schneidgeschwindigkeit auf 5 - 10 mm pro Minute eingestellt).

Nach dem Schneiden schleifen Sie die Schneide mit Schleifpapier von grob nach fein (z. B. zuerst 100 - 200 Mesh, dann 400 - 600 Mesh), um sie glatt und flach ohne Grate zu machen.

Rückseite der Maschine

Man wählt Flaschenbodenrohlinge aus, die den Anforderungen an die Maßgenauigkeit entsprechen und von qualifizierter Qualität sind, und erhitzt die Ränder bis zum Erweichungszustand, normalerweise mit einer Flammspritzpistole. Die Temperatur wird in der Nähe des Erweichungspunktes des Glases geregelt. Der erweichte Flaschenboden-Rohling wird präzise mit dem Boden des Flaschenkörpers verbunden und mit entsprechendem Druck bei hoher Temperatur verschmolzen. Danach werden die mit dem Boden versiegelten Flaschen in den Kühlofen gestellt und mit einer geeigneten Kühlofenkurve versehen, um Spannungen zu beseitigen und Risse in den Flaschen zu vermeiden.

06

07

Versiegelungsmaschine

Für die anfängliche Formung der Flaschenmündung eine geeignete Größe durch Kontrolle der Prozessparameter während der Formung des Flaschenrohlings reservieren. Wenn später eine präzise Bearbeitung erforderlich ist:

Schneiden: Verwenden Sie eine Diamantschleifscheibe, um die Flaschenmündung genau zu schneiden, kontrollieren Sie die Schnitttiefe und den Winkel, um einen flachen Schnitt zu gewährleisten, und der Fehler der Ebenheit wird innerhalb von ±0,1 mm kontrolliert.

Schleifen: Verwenden Sie Schleifpapier oder Schleifscheiben unterschiedlicher Körnung, um von grob nach fein zu schleifen, um Grate und Schnittspuren zu entfernen und die Rundheit der Flaschenmündung zu erhalten.

Flammende Verarbeitung: Wenn eine speziell geformte Flaschenmündung (z. B. eine verengte oder aufgeweitete Mündung) erforderlich ist, erhitzen Sie die Flaschenmündung mit einer Hochtemperaturflammspritzpistole auf 800 bis 1000 °C und verwenden Sie eine Form oder ein Werkzeug, um die Flasche unter Drehung zusammenzudrücken (verengen) oder auszuweiten (aufweiten), um eine gleichmäßige Form zu gewährleisten.

Kaltbearbeitung: Wenn nötig, verwenden wir CNC-Bearbeitungsmaschinen, um die Flaschenmündung präzise zu fräsen und die Maßtoleranz innerhalb eines sehr kleinen Bereichs zu kontrollieren, um die Anforderungen von High-End-Produkten zu erfüllen.

Abziehbild Rohmaterialien

Verwenden Sie in einer staubfreien Werkstatt zunächst einen speziellen Glasreiniger und ein weiches Tuch, um den Flaschenkörper gründlich zu reinigen und Verunreinigungen wie Staub und Ölflecken zu entfernen.

Wählen Sie je nach Flaschendesign geeignetes Abziehbildpapier, z. B. keramisches Abziehbildpapier oder glasartiges Abziehbildpapier, um kräftige Farben und einen hochwertigen Musterdruck zu gewährleisten.

Wenn es sich um ein Abziehbildpapier für die Wasserübertragung handelt, weichen Sie das zugeschnittene Abziehbildpapier 20-30 Sekunden lang ein und übertragen Sie es dann vorsichtig mit einer Pinzette oder einem weichen Pinsel auf den Flaschenkörper. Wenn es sich um ein selbstklebendes Abziehbildpapier handelt, legen Sie ein Ende des Trägerpapiers frei, richten Sie es an der Ausgangsposition aus und legen Sie es langsam frei. Verwenden Sie dabei ein weiches Tuch oder einen Rakel, um die Luft von der Mitte zum Rand hin herauszudrücken.

08

09

24m Glühen

Ofenausrüstung

Nachdem Sie die Festigkeit des Aufklebers geprüft und sichergestellt haben, dass keine Probleme wie Blasen, Falten oder Kantenverwerfungen auftreten, legen Sie die Flaschen mit etwas Abstand auf eine hochtemperaturbeständige Halterung oder ein Tablett und stellen sie in den Brennofen.

Stellen Sie die Ofentemperatur auf 550 - 700°C ein und heizen Sie mit einer Geschwindigkeit von 5 - 10°C pro Minute auf. Abhängig von Faktoren wie der Größe der Flasche und der Dicke des Abziehbilds wird die Brenndauer auf 40 bis 90 Minuten eingestellt, damit das Abziehbildpigment schmilzt und sich verfestigt. Während dieser Zeit müssen die Temperatur und die Atmosphäre im Ofen stabil gehalten werden.

Fertiges Produkt

Inspektion

Führen Sie eine umfassende Inspektion der gebrannten Endprodukte durch, einschließlich des Aussehens (Unversehrtheit des Aufklebers, Vorhandensein oder Nichtvorhandensein von Blasen, Falten, Verfärbungen usw.), der Maßhaltigkeit (ob die Größen der Flaschenmündung, des Flaschenkörpers und des Flaschenbodens den Normen entsprechen) und der Leistung (z. B. ob die Korrosions- und Hitzebeständigkeit den Normen entspricht).

Werden Mängel festgestellt, so sind diese rechtzeitig zu beheben oder untaugliche Produkte zu entfernen.

10

11

Verpackung und Versand

Abhängig von Faktoren wie den Spezifikationen und der Verwendung der Flaschen werden Verpackungsmethoden wie individuelle Papierschachteln, Luftpolstertaschen, Perlwatte und Kartonverpackungen sinnvollerweise ausgewählt. Für zerbrechliche und hochpräzise Flaschen wird beispielsweise vorzugsweise Perlwatte verwendet, um sie vor dem Verpacken einzuwickeln. Für Flaschen für den normalen Gebrauch und in großen Mengen kann ein einfacher Schutz mit Luftpolstertaschen vor dem Verpacken verwendet werden.

Legen Sie die verpackten Produkte ordentlich ab, kennzeichnen Sie sie deutlich und stellen Sie sie zum Transport bereit.

Die obigen Angaben beziehen sich auf die derzeitige Konfiguration der Produktionswerkstatt unserer Fabrik. Wir sind stolz darauf, 45 Patente und 32 geistige Eigentumsrechte sowie 120 Prüfzertifikate zu besitzen. Darunter FDA, CE, ISO9001, ROHS, LFGB, BSCI, etc.

12