01

Bienvenido a visitarnos

nuestra fábrica taller

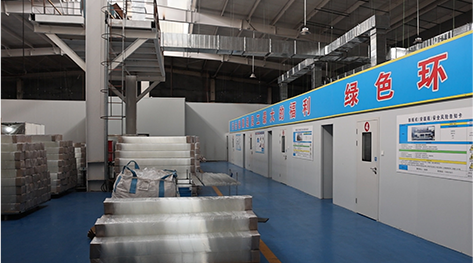

El taller de la Fábrica de Productos de Vidrio de Xuzhou Jianmei ocupa una superficie de unos 50.000 metros cuadrados, de los cuales 15.000 metros cuadrados son de almacén y 2.000 metros cuadrados de embalaje.

El equipo del horno JIANMEIGLASS se utiliza para fabricar materias primas para la cristalería de alto borosilicato. Cubrimos un área de unos 2.000 metros cuadrados. El área total se distribuye de la siguiente manera: equipo de soplado, equipo de prensado, equipo de estirado de tubos, horno de recocido, equipo de corte, equipo de rectificado de bordes, así como equipo de pruebas y equipo de grúa y carretilla elevadora.

02

03

Equipos de fusión

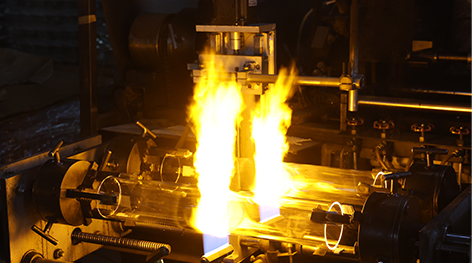

Seleccione arena de cuarzo de gran pureza, bórax, ácido bórico y óxido de aluminio como materias primas. Péselos y proporciónelos de acuerdo con las proporciones exactas de la fórmula y, a continuación, agítelos uniformemente en un dispositivo mezclador.

Añadir las materias primas preparadas en el horno. Primero, calentar a 800 - 900°C para provocar la reacción en fase sólida de los materiales del lote y formar productos sinterizados de silicato. A continuación, aumentar la temperatura hasta 1200 - 1500°C. En este momento, los productos sinterizados de silicato se funden gradualmente y comienza a formarse el vidrio. Por último, calentar hasta 1400 - 1750°C para entrar en la fase de clarificación del líquido de vidrio, permitiendo que salgan las burbujas. Durante este periodo, se puede añadir una cantidad adecuada de agente clarificante para ayudar y garantizar la pureza y transparencia del líquido vítreo.

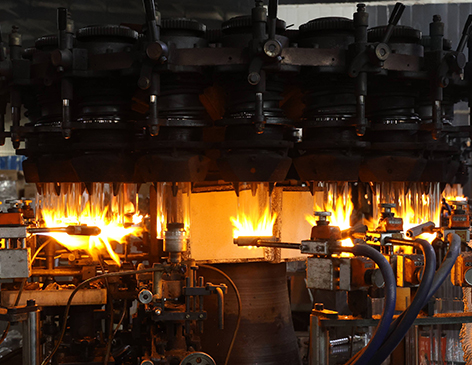

Operación de conformado

Cuando el líquido de vidrio alcanza la temperatura de conformación adecuada, se utilizan procesos de conformación como el soplado, el prensado o el estirado para dar forma al líquido de vidrio y obtener la botella en bruto inicial. Al soplar, controle con precisión la presión de aire del soplete y el tiempo de soplado para garantizar un grosor de pared uniforme de la botella en blanco. En el prensado, hay que ajustar la presión y la temperatura del molde para garantizar la precisión del moldeado.

04

05

Equipo de corte

De acuerdo con los requisitos de diseño del producto, seleccione un cortador de vidrio o una máquina de corte con muela abrasiva para cortar la botella en blanco. Cuando utilice un cortador de vidrio, haga un arañazo en la superficie de la botella con una profundidad de aproximadamente 1/3 - 1/2 del grosor de la pared y, a continuación, rómpala con cuidado. Si se utiliza una máquina cortadora de muela abrasiva, fije la botella en blanco y ajuste la velocidad de corte (por ejemplo, para tubos con un diámetro de 10 - 20 mm y un grosor de pared de 2 - 3 mm, la velocidad de corte se controla a 5 - 10 mm por minuto) para cortar.

Tras el corte, utilice papel de lija de grueso a fino (por ejemplo, primero de malla 100 - 200 y luego de malla 400 - 600) para afilar sucesivamente el filo de corte y dejarlo liso y plano sin rebabas.

Máquina de contraportada

Se seleccionan piezas brutas de fondo de botella que cumplan los requisitos de precisión dimensional y sean de calidad cualificada, y se calientan los bordes hasta ablandarlos, normalmente con una pistola de pulverización de llama. La temperatura se controla cerca del punto de reblandecimiento del vidrio. Junte con precisión el fondo ablandado de la botella con el fondo del cuerpo de la botella y aplique la presión adecuada para que se fusionen a alta temperatura. A continuación, se introducen las botellas con el fondo sellado en el horno de recocido y se utiliza una curva de recocido adecuada para eliminar tensiones y evitar que las botellas se agrieten.

06

07

Selladora

Para la conformación inicial de la boca de la botella, reservar un tamaño adecuado controlando los parámetros del proceso durante la fase de conformación de la pieza bruta de la botella. Si posteriormente se requiere un tratamiento preciso:

Corte: Utilice una muela de diamante para cortar con precisión la boca de la botella, controlar la profundidad de corte y el ángulo para asegurar un corte plano, y el error de planitud se controla dentro de ± 0,1 mm.

Rectificado: Utilice papel de lija o muelas de diferentes tamaños de partícula para esmerilar de grueso a fino para eliminar rebabas y marcas de corte y mantener la redondez de la boca de la botella.

Procesado a la llama: Cuando se requiera una boca de botella de forma especial (como una boca constreñida o acampanada), caliente la boca de la botella a 800 - 1000°C con una pistola de pulverización de llama de alta temperatura, y utilice un molde o herramienta para apretar (constreñir) o expandir (acampanar) mientras gira la botella para garantizar la uniformidad.

Trabajo en frío: Cuando es necesario, utilizamos equipos de mecanizado CNC para fresar con precisión la boca de la botella y controlar la tolerancia dimensional dentro de un rango muy pequeño para satisfacer los requisitos de los productos de gama alta.

Materias primas para calcomanías

En un taller sin polvo, utilice primero un limpiacristales especial y un paño suave para limpiar a fondo el cuerpo de la botella y eliminar impurezas como el polvo y las manchas de aceite.

Seleccione papeles calcomanía adecuados según el diseño de la botella, como papeles calcomanía cerámicos o papeles calcomanía específicos para vidrio, para garantizar colores firmes e impresión de patrones de alta calidad.

Si se trata de un papel de calcomanía de transferencia de agua, remoje el papel de calcomanía cortado durante 20-30 segundos y, a continuación, transfiéralo suavemente al cuerpo de la botella con unas pinzas o un cepillo suave. Si se trata de una calcomanía autoadhesiva, destape un extremo del papel protector, alinéelo con la posición inicial y destapelo lentamente. Al mismo tiempo, utilice un paño suave o una rasqueta para apretar desde el centro hacia el borde para expulsar el aire.

08

09

Recocido de 24 m

equipo de horno

Tras comprobar la firmeza de la adherencia de la calca y asegurarse de que no hay problemas como burbujas, arrugas o deformación de los bordes, coloque las botellas en un soporte o bandeja resistente a altas temperaturas, mantenga cierta distancia, e introdúzcalas en el horno de cocción.

Se controla la temperatura del horno a 550 - 700°C y se calienta a un ritmo de 5 - 10°C por minuto. Dependiendo de factores como el tamaño de la botella y el grosor de la calca, el tiempo de cocción se controla entre 40 y 90 minutos para que el pigmento de la calca se funda y solidifique. Durante este periodo, mantenga estables la temperatura y la atmósfera del horno.

Producto acabado

Inspección

Realizar una inspección exhaustiva de los productos acabados cocidos, incluido el aspecto (integridad de la calcomanía, presencia o ausencia de burbujas, arrugas, decoloración, etc.), la precisión dimensional (si los tamaños de la boca de la botella, el cuerpo de la botella y el fondo de la botella cumplen las normas) y el rendimiento (como si la resistencia a la corrosión y la resistencia al calor cumplen las normas).

Si se detecta algún defecto, repárelo a tiempo o retire los productos no cualificados.

10

11

Embalaje y envío

En función de factores como las especificaciones y usos de las botellas, se seleccionan razonablemente métodos de embalaje como cajas de papel individuales, bolsas de burbujas, algodón perlado y embalaje con tarjetas. Por ejemplo, para las botellas frágiles y de alta precisión, se utiliza preferentemente algodón perlado para envolverlas antes del embalaje. Para las botellas de uso ordinario y en grandes cantidades, puede utilizarse una simple protección con bolsas de burbujas antes del embalaje.

Coloque los productos embalados ordenadamente, márquelos con claridad y entréguelos para su transporte.

Lo anterior se refiere a la configuración actual del taller de producción de nuestra fábrica. Estamos orgullosos de tener 45 patentes de apariencia y 32 derechos de propiedad intelectual, así como 120 certificaciones de pruebas. Incluyendo FDA, CE, ISO9001, ROHS, LFGB, BSCI, etc.

12